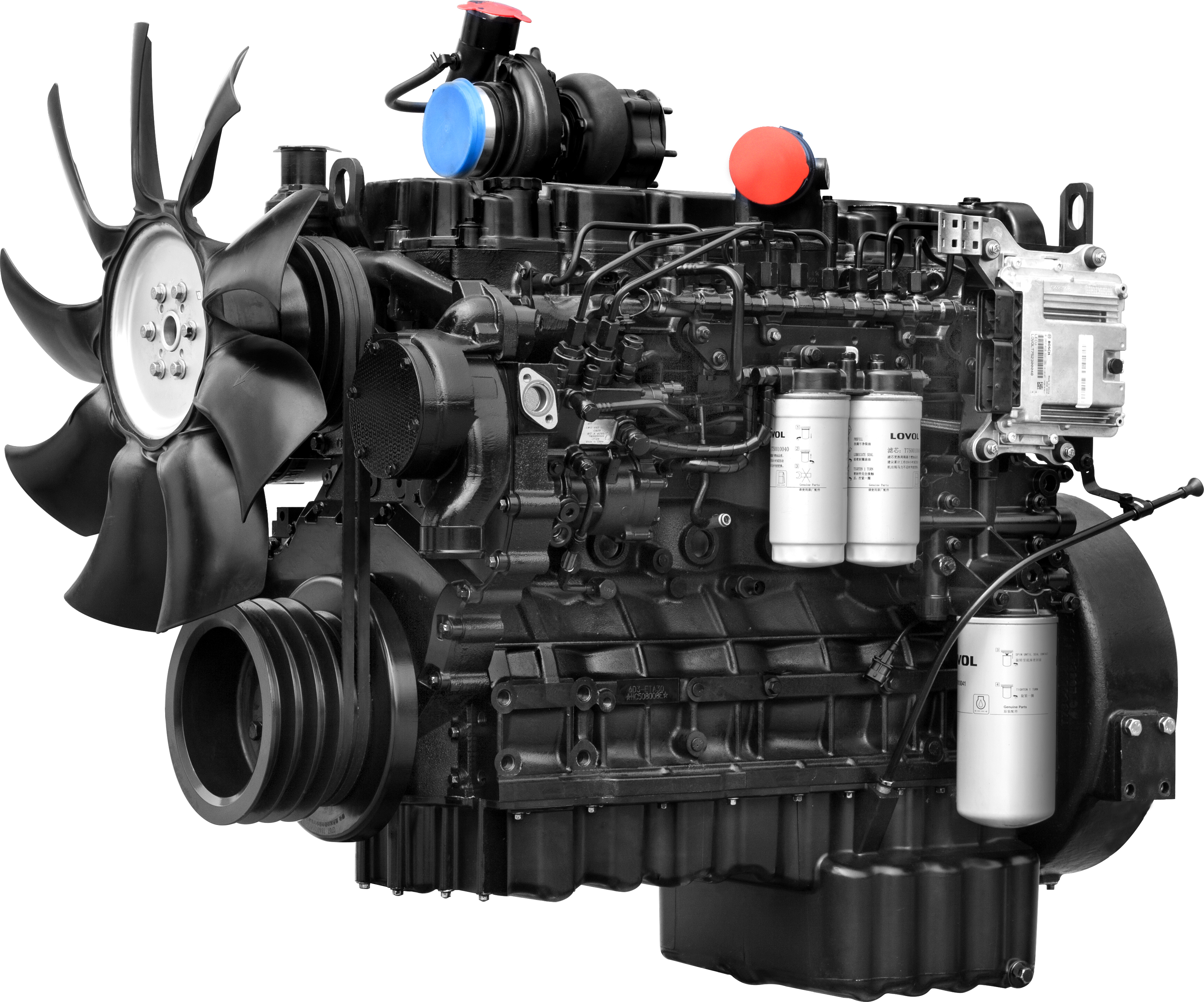

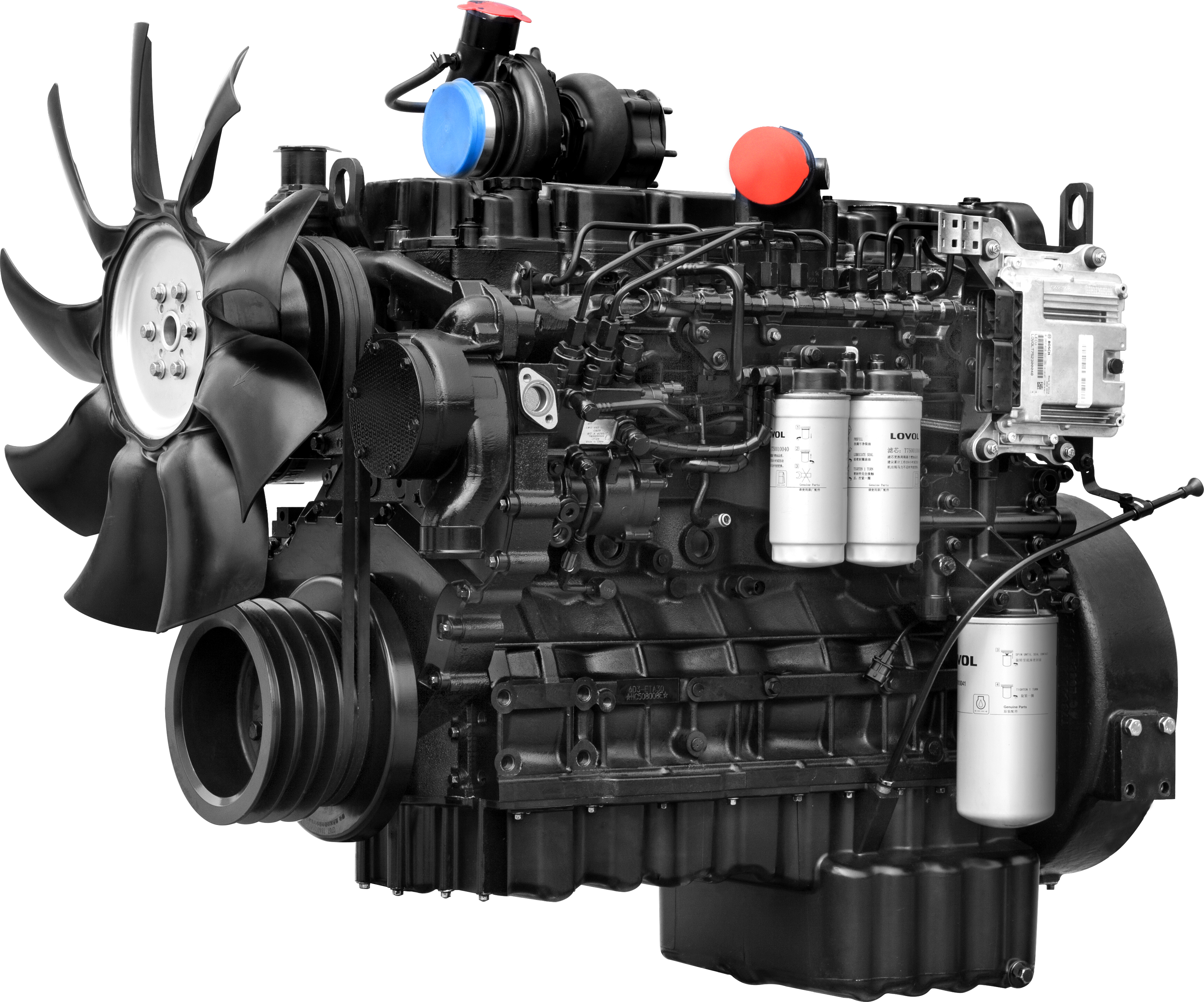

L2000系列农用柴油机

| 鉴定时间 | 投产时间 |

|---|---|

| 2017-04-18 | 2017-12-01 |

农用内燃机

平台功率/转速(kw):125/2200 额定功率/转速(kw):119/2200 最大功率/转速(kw):121/2100 最大扭矩/转速(Nm):606.8/1800 扭矩储备:17% 低速扭矩/转速(Nm):516.6/1000 自由加速时间:(s)0.9 额定点油耗率(g/kWh):205.5 最低油耗率(g/kWh):193.4 机油消耗率(g/kWh):0.145 调速率:3.6% 不降功率海拔高度(m):2500 无辅助冷启动:-15℃ 高原冷启动预热:2000m,-20℃;4200m,-12℃ NVH(db):109

填补国内空白

1)结构优化,降重降成本;外观集成化、模块化、通用设计,与当前国际主流机型接轨 ? 缸体: 开发1100系列质量提升缸体,替代目前的DP01、 DP02、 DP03缸体,缸体由目前的4种减少到1种,零件数量降低,有利于整车的安装及状态统一,同时可将油冷器模块进行整合; ? 油冷器模块:油冷器模块由目前的6种降低成1种质量提升油冷器模块,相关零件数量由90多种降低成3种,满足收获机及拖拉机整车应用匹配要求 ? 曲轴:由目前的4种曲轴,整合成质量提升降成本D/DK两种曲轴,两种曲轴共模,仅加工状态不同,与之相关的主齿轮及皮带轮总成由2种状态统一成1种状态 ? 连杆:由2种,整合成1种,涨断连杆; 活塞、活塞环分别为优化后的V-4/4.4 两种(缸径不同) ? 配气机构:由目前的三种模块整合成1种模块,减少15种零部件 ? 正时室、前盖: 由于采用的燃油系统不同,缸体不同,造成目前正时室的零件至少10种,平台整合后,正时室数量可减至4种,与之相关的前盖的数量由10种减少到4种。 2)性能优化 ,节能减排 ? 全负荷燃油耗降低约7.5%,机油耗降低20%,标定点散热量降低18%,优于国内标杆,与国际标杆相当; ? 解决了-8°C启动困难的问题; ? 低速扭矩最高提升27.4%; ? 优化方案如下: ? 优化油气室结构和匹配特性,提高燃烧效率:提高压缩比;优化燃烧室结构;优化气道;采用高压共轨,优化供油压力和特性;采用高效增压器;按照非道路常用工况特点优化匹配。 ? 降低摩擦损失、降低机油耗:降低活塞环面压;降低活塞环高,提高环的顺应性和密封性 ? 降低附件功消耗,提高热效能:优化风扇结构提高效率,降低风扇消耗功率 ? 提升冷启动性能:提高压缩比、降低摩擦阻力 提升低速扭矩:优化低速油气匹配特性,优化烟度限制策略,形成不同配置的低速能力。

工艺改进项目-MES升级项目,通过工具、方法、系统的有效结合, 对精益化物料拉动、智能化料架防错、精准化配方拧紧防错、协同图示化指导、生产过程执行数据透明化、移动化数据采集分析模块的功能进行了优化及改进,实现了关键工位的自动防错及生产过程数据的全面采集监控,提高生产过程相关数据的分析和处理能力,促成了质量、物流、生产效率三个方面的提升。

1)机体结构优化:解决维修便利性及整车匹配问题 2)缸盖优化设计:提升缸盖制造工艺性,降重降成本,集成燃油滤清器、油气分离器、消音器等支架的功能,减少发动机零件数量,降低成本,同时解决配套应用问题: ? 缸盖关键部位未更改,不影响可靠性: ? 缸盖底板未更改; ? 缸盖顶板未更改; ? 缸盖喷油器安装孔结构未更改。 ? 提升缸盖制造工艺性: ? 降低喷油器回油道高度,缸盖顶部机油实现自然回流油底,取消机油回油道和碗形塞的加工,降成本;推杆腔加筋设计,提高强度并均衡缸盖受力,优化对缸孔变形的影响。 ? 取消节温器集成设计,优化缸盖冷热工艺。 ? 缸盖集成支架功能,模块化设计 ? 燃油滤清器、油气分离器、消音器直接安装在缸盖上,取消过渡支架,简化装配工艺,降低成本,降低支架成本44元。 ? 非装配面取消加工要求,解决喷漆难的问题 ? 优化搭子、加强筋设计,改善可装配性、降重、美观 ? 缸盖设计降本约134元。 ? 缸盖预计降重5kg/4缸, 5kg/6缸。 3)运动系模块改进 ? 曲轴采用蒂森等性能材料,降低成本,强度与原机基本一致; ? 活塞优化燃烧室形状,提高压缩比,改善冷启动性能,改善燃油经济性; ? 活塞环优化整合,提升性能及可靠性,提高通用性。 ? 一环结构优化,采用正扭曲结构,降低发动机的漏气量; ? 二环结构优化,采用反扭曲结构,提高控油能力,降低机油耗; ? 油环结构优化,采用钢环,减小环高和面压,降低摩擦功,提高了环体顺应缸孔变形能力,降低机油耗; ? B/D活塞环统一成一种,提高通用性,降低管理成本。 4)冷却润滑模块结构优化:集成模块化设计,减少零件数量、泄漏源、提高装配工艺性,提高可靠性,优化发动机外观。 ? 气缸盖取消集成节温器结构,集水管与出水口相应调整走向,不影响可靠性; ? 机油冷却器改为内置,冷却效率变高,模块化设计,减少零部件数量。 ? 冷却润滑模块集成设计,同时集成调压阀、旁通阀等,确保系统运行可靠; 5)进排气模块:性能提升重新匹配增压器,进回油管密封结构优化,提升密封可靠性 ? 增压器回油管垫片改为金属垫片,密封可靠性提高; ? 隔热罩和增压器回油管管路随形设计。